В условиях экономических санкций у некоторых паникеров возникают безумные идеи, что, мол, ничего-то мы не можем. Промышленность наша сырьевая, а все, что сводится к реальным потребностям простых людей, реализуется путем импорта, потому что своего производства у нас якобы нет. Так вот мы с этим совершенно не согласны! И вовсе не наш патриотизм тому виной. Просто по старой журналистской привычке мы все привыкли проверять. И беремся доказать на реальном примере, что в России умеют работать не только нефтяники.

Качество промышленных товаров отечественного производства зачастую не уступает зарубежным. И, что особенно приятно, по цене они гораздо интереснее для потребителя, поскольку не требуют огромных расходов на доставку. К тому же, налог с прибыли, который платит производитель, и подоходный налог работников как физических лиц идут в бюджет нашей страны. При продаже импортных товаров налоговых поступлений куда меньше. Это, согласитесь, тоже немаловажно.

На этих матрасах может спать Воронеж

Представляете себе кровать площадью в 357 000 м2? С начала производства фабрика произвела более 175000 изделий. Если бы все эти матрасы остались в Воронеже, а не разошлись через обширную дистрибьюторскую сеть по всей России, почти каждый шестой воронежец спал бы на матрасе от «КДМ-Family».

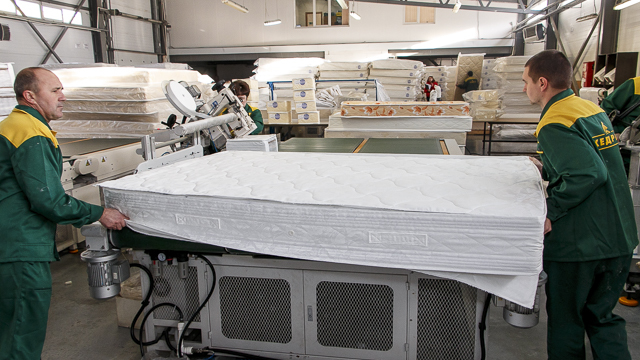

Корреспонденты портала 36on.ru отправились на производство, чтобы посмотреть, как изготавливаются эти матрасы. Фабрика находится в городе Семилуки, на ней работает 70 человек.

В огромном цеху развёрнуто несколько производственных участков: участок изготовления пружинных блоков, швейный участок и участок сборки, упаковки, контроля качества.

Начинается производство матраса с его металлической части. На завод поступает проволока в бобинах. В России всего два металлургических завода, которые выпускают подходящую проволоку.

Проволока толщиной 2,2 миллиметра поступает в станок по изготовлению пружин. Там она нагревается электричеством, завивается и закаливается.

Оборудование настроено на выпуск четырёх видов пружин, различающихся по высоте, внешнему диаметру и количеству витков. Это в дальнейшем позволяет делать матрасы различного размера и нестандартных параметров по желанию заказчика.

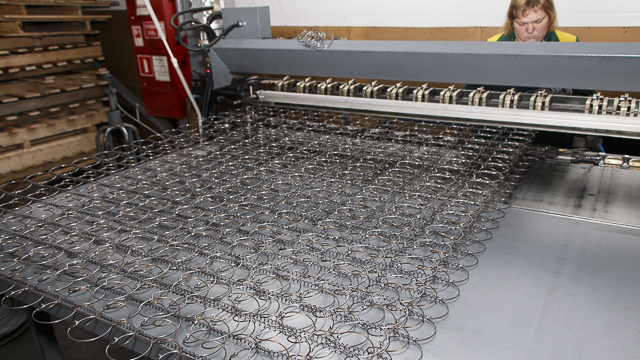

Потом пружины собирают в блок «Боннель».

Оператор устанавливает в ряд нужное количество пружин, станок сшивает проволокой их в один ряд и пришивает его к предыдущему ряду.

Именно на этом столе можно задать размеры будущего матраса, устанавливая пружины разного размера и регулируя их шаг. Гибкость производства – это одно из главных преимуществ торговой марки «КДМ-Family».Конкуренты, которые находятся в десятках тысяч километров от покупателя, не имеют возможности делать штучную продукцию индивидуального размера, перенастраивать конвейер ради одного матраса. Да и цена доставки будет заоблачной. На заводе «Кедр-Матрасы» выполняют индивидуальные заказы по размерам клиента, при этом сроки производства, доставки и её стоимость минимальные.

На следующем этапе пружинному блоку придают дополнительную жёсткость. Из стальной полосы по размеру делается рамка.

Затем она крепится по периметру пружинного блока. Усиление рамкой жесткости может производиться как с двух сторон, так и с одной. На этом производство металлической основы матраса заканчивается.

Второй участок производства связан с изготовлением текстильной части матраса. Ткань для производства используется специальная-это двойной или обычный жаккард, трикотаж, синтетические и комбинированные ткани. В основном ткани зарубежных производителей. Это связано с тем, что к ней предъявляются высокие требования. Но уже сейчас в России начато производство подходящей ткани, завод ведёт переговоры с производителем по поводу поставок.

Торцевая часть матраса, бурлет, изготавливается из ткани и различных наполнителей, к примеру, пенополеуретана (ППУ) , синтепона, холкона,спанбонда. Производство наполнителей в нашей стране налажено, большинство из них отечественные.

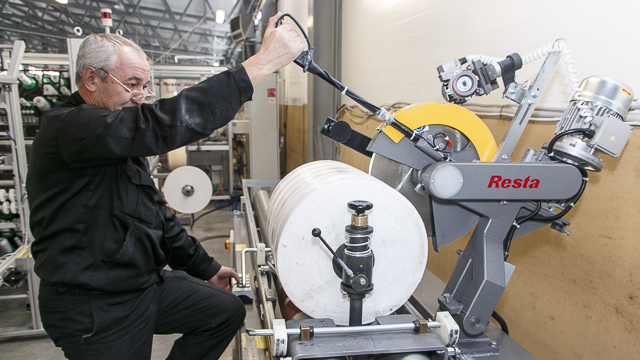

Длинные рулоны покрывной ткани и наполнителя дисковым ножом нарезается на таблетки.

Они устанавливаются в бурлетную машину, которая формирует из них многослойную ленту – пакет для бурлета.

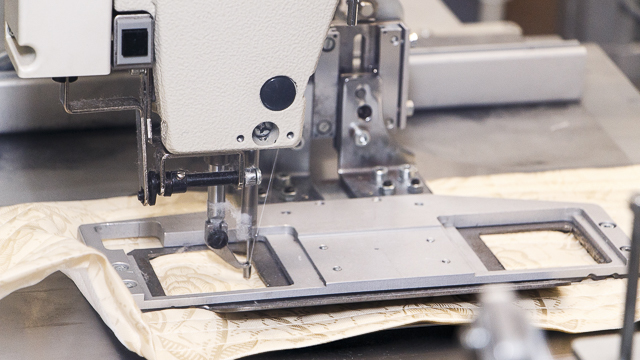

Бурлетная машина вышивает рисунок на ленте бурлета. Всем процессом управляет компьютер, задать можно любой рисунок, даже вышить ваше имя.

Следующая машина обрезает края бурлета, подшивает их, пришивает ручку, вставляет аэратор, через который матрас будет в дальнейшем «дышать».

После этого лента сшивается в кольцо.

Многоигольная машина из нескольких слоёв ткани и наполнителей создает пакет стёжки для поверхностей матраса и вышивает на нем рисунок. Работает она по тому же принципу, что и бурлетная машина, только в неё загружаются не таблетки ткани, а широкие рулоны.

Машина раскроя дисковыми ножами, отрезая лишнее, придает нужный размер пакету.

Остаётся только обработать края пакета на оверлоке.

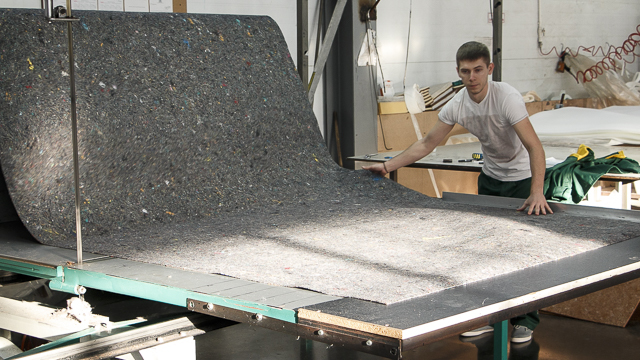

Матрас состоит из нескольких слоёв наполнителя. Это может быть и ППУ, латекс, кокосовая койра, Би-кокос, термопрессованный войлок, холлофайбер, и другие типы наполнителей.

Есть модели матрасов без пружинного блока. Состоят они из нескольких слоёв наполнителей, могут иметь различную жесткость и летнюю и зимнюю сторону эксплуатации . Такие матрасы стоят дороже.

Наполнитель раскраивается под нужный размер ленточным ножом.

Теперь всё готово для сборки матраса.

При сборке слои наполнителя укладываются в короб из пенополеуретана. Устанавливается пружинный блок, сверху укладываются листы наполнителя второй стороны.

При производстве матрасов используется два типа специального клея. К нему предъявляются высокие требования. После высыхания он не должен иметь никакого запаха.

Используют контактный и клей-расплав. Контактный клей работает как обычный клей, связывая поверхности при высыхании. Клей-расплав – это пластичная субстанция, распыляемая на поверхность в горячем виде. Он не высыхает, а остывает. Применяемые на производстве клеи прошли всю необходимую сертификацию, которая гарантирует безопасность для покупателей матрасов.

Теперь матрас надо одеть.

Сначала приклеивается поверхностная ткань.

Потом одевается бурлет.

Осталось соединить окантовкой поверхностную ткань и бурлет.

Периодически в производство запускают небольшие модели. Это демонстрационные образцы с окошком.

Их отправляют в магазины, чтобы покупатель мог посмотреть на матрас в разрезе.

В ассортименте торговой марки «КДМ-Family» сейчас имеется более тридцати различных матрасов. О том, как правильно выбрать матрас, мы уже рассказывали

в нашей публикации.

У компании есть четыре линейки продукции: серия «Classic» – недорогие стандартные матрасы с основанием из зависимого пружинного блока «Боннель»; «Family» – преимущественно матрасы с независимым пружинным блоком TFK с более высокой стоимостью; «Elite» - матрасы как с независимым пружинным блоком TFK, так и беспружинные с использованием высококачественных дорогих материалов; «Kids» - детские матрасы, разработанные с учетом особенностей растущего организма.

И если еще кто-то сомневается, что у нас умеют делать не только растительное масло и ряженку, загляните в любой магазин, где продаются наши воронежские матрасы. На любой вкус, цвет и кошелек. Одно их объединяет - высокое качество. Ну и то, что делают эти матрасы наши земляки. А для русского человека, как не крути, важно, чтобы сделано было «как для себя».